EDA365电子工程师网

标题: IPM电路设计及在单相逆变器中的应用 [打印本页]

作者: admin 时间: 2019-10-10 15:15

标题: IPM电路设计及在单相逆变器中的应用

IPM电路设计及在单相逆变器中的应用智能功率模块(IntelligentPowerModule,IPM)以开关速度快、损耗小、功耗低、有多种保护功能、抗干扰能力强、无须采取防静电措施、体积小等优点在电力电子领域得到越来越广泛的应用。以PM200DSA060型IPM为例。介绍IPM应用电路设计和在单相逆变器中的应用。

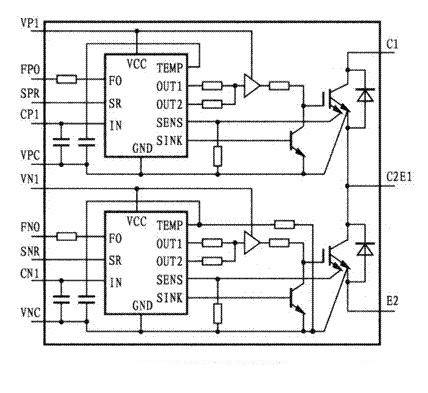

- D2 s' J; N+ ?8 Y; z智能功率模块(IPM)的结构IPM由高速、低功率IGWT、优选的门级驱动器及保护电路构成。其中,IGBT是GTR和MOSFET的复合,由MOSFET驱动GTR,因而IPM具有GTR高电流密度、低饱和电压、高耐压、MOSFET高输入阻抗、高开关频率和低驱动功率的优点。

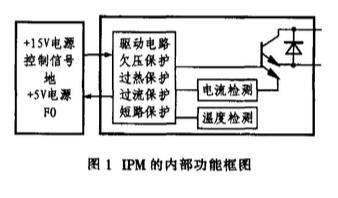

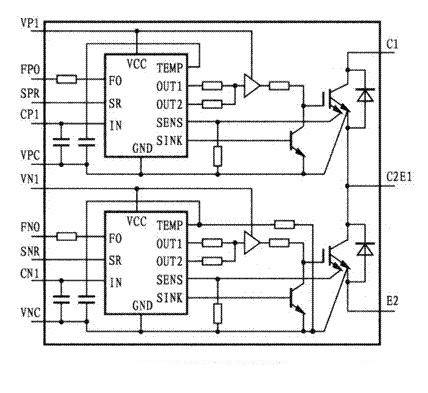

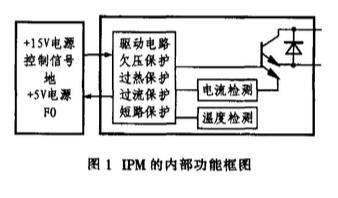

* w# ], P& X8 _, p4 v根据内部功率电路配置情况,IPM有多种类型,如PM200DSA060型:IPM为D型(内部集成2个IGBT),其内部功能框图如图1所示,内部结构如图2所示。内有驱动和保护电路,保护功能有控制电源欠压锁定保护、过热保护、过流保护和短路保护,当其中任一种保护功能动作时。IPM将输出故障信号FO。0 ^4 B! J- w& {

M% u) }: f& ]. w9 [# X

( M x4 ]) o1 x2 ]& ^ n

IPM内部电路不含防止干扰的信号隔离电路、自保护功能和浪涌吸收电路。为了保证IPM安全可靠。需要自己设计部分外围电路。

, I' I+ s% Q4 X+ J1 m9 @- Q3 I9 F& u- c! a: [# z! x! h

8 W! U. u# g, V* N- ]2 j7 x2 M7 pIPM的外部驱动电路是IPM内部电路和控制电路之间的接口,良好的外部驱动电路对以IPM构成的系统的运行效率、可靠性和安全性都有重要意义。. x( e( }/ S1 D! w. D9 f* Z. B

3 w' D5 I M4 r* {3 d

- }# S2 i" H5 X! Z6 ?6 O0 d* ]$ L

- g0 O/ w, r2 }+ W5 t

- g0 O/ w, r2 }+ W5 t

由IPM内部结构图可见,器件本身含有驱动电路。所以只要提供满足驱动功率要求的PWM信号、驱动电路电源和防止干扰的电气隔离装置即可。但是.IPM对驱动电路输出电压的要求很严格:驱动电压范围为13.5V~16.5V,电压低于13.5V将发生欠压保护,电压高于16.5V可能损坏内部部件,驱动信号频率为5Hz-20kHz,且需采用电气隔离装置。防止干扰:驱动电源绝缘电压至少是IPM极间反向耐压值的2倍(2Vces),驱动电流达19mA一26mA,驱动电路输出端的滤波电容不能太大,这是因为当寄生电容超过100pF时。噪声干扰将可能误触发内部驱动电路。! L. o2 l9 Q h6 p

3 l" X5 m9 I, r1 k5 A/ f5 \3 F, ]

# X |# ]7 S9 D- f2 }* s( H. W. N

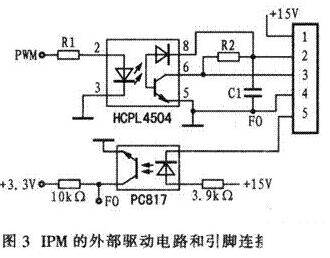

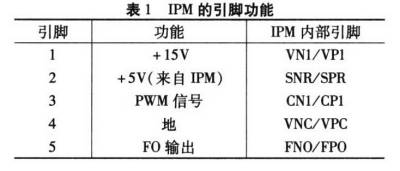

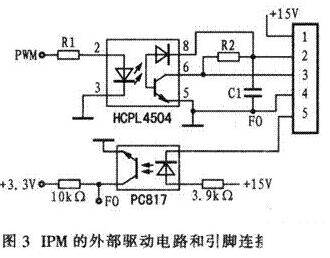

图3所示是一种典型的高可靠性IPM外部驱动电路方案。来自控制电路的PWM信号经R1限流.再经高速光耦隔离并放大后接IPM内部驱动电路并控制开关管工作,FO信号也经过光耦隔离输出。其中每个开关管的控制电源端采用独立隔离的稳压。15V电源,且接1只10μF的退耦电容器(图中未画出)以滤去共模噪声。Rl根据控制电路的输出电流选取.如用DSP产生PWM,则R1的阻值可为330Ω。9 m2 O" [9 A8 j

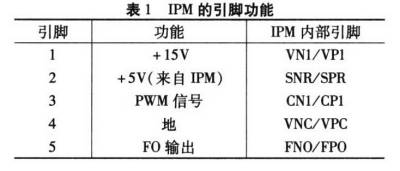

R2根据IPM驱动电流选值,一方面应尽可能小以避免高阻抗IPM拾取噪声。另一方面又要足够可靠地控制IPM。可在2kΩ~6.8kΩ内选取。C1为2端与地间的O.1μF滤波电容器,PWM隔离光耦的要求是tPLH10kV/μs,可选用HCPIA503型、HCPIA504型、PS204l型(NEC)等高速光耦,且在光耦输入端接1只O.1μ的退耦电容器(图中未画出)。FO输出光耦可用低速光耦(如PC817)。IPM的内部引脚功能如表1所示。

* J; h" ]! a. s! `, ^# u$ ?( l

# w9 i- t& E# k8 g0 V

3 j3 r* Y$ s0 G

# P0 s; _, R- j' q0 y

- u: \; o* T! F. v& g9 c/ T5 ~ ]9 u

3 S1 `# U: y. G/ M# k图3的外部接口电路直接固定在PCB上且靠近模块输入脚,以减少噪声和干扰,PCB上布线的距离应适当,避免开关时干扰引起的电位变化。

7 a' D7 H! g- C3 y) d

/ C" @7 ^+ G5 v- l! `' f- X0 J7 s e8 L1 l$ d$ \/ D0 M1 M3 r

另外,考虑到强电可能造成外部驱动电路到IPM引线的干扰,可以在引脚1~4间,3~4间,4~5间根据干扰大小加滤波电容器。

& O7 F$ P; [, K8 F3 R' w' A6 O2 a1 a4 r! `5 D! \

1 h1 N+ [; V( {% Y i由于IPM本身提供的保护电路不具备自保护功能,所以要通过外围硬件或软件的辅助电路将内部提供的:FO信号转换为封锁IPM的控制信号,关断IPM,实现保护。

; ?5 N. F, n- x) w

5 p$ y( q6 S; d# W# T

* H. h% L+ {, Z& l6 ~& b) J1、硬件IPM有故障时,FO输出低电平,通过高速光耦到达硬件电路,关断PWM输出,从而达到保护IPM的目的。具体硬件连接方式如下:在PWM接口电路前置带控制端的3态收发器(如74HC245)。PWM信号经过3态收发器后送至IPM接口电路,IPM的故障输出信号FO经光耦隔离输出送入与非门。再送到3态收发器使能端OE。IPM正常工作时与非门输出为低电平。3态收发器选通,IPM有故障时与非门输出为高电平。3态收发器所有输出置为高阻态。封锁各个IPM的控制信号,关断IPM,实现保护。: _" T+ y! X T U* b( D* `/ @

9 L& ]0 |3 K3 c: C6 V7 h" h/ I

1 p! t# m9 Z( o3 `

2、软件IPM有故障时FO输出低电平,FO信号通过高速光耦送到控制器进行处理。处理器确认后。利用中断或软件关断IPM的PWM控制信号,从而达到保护目的。如在基于DSP控制的系统中,利用事件管理器中功率驱动保护引脚(PDPINT)中断实现对IPM的保护。通常1个事件管理器严生的多路PWM可控制多个IPM工作.其中每个开关管均可输出FO信号,每个开关管的FO信号通过与门.当任一开关管有故障时输出低电平,与门输出低电平。将该引脚连至PDPINT,由于PDPINT为低电平时DSP中断,所有的事件管理器输出引脚均被硬件设置为高阻态,从而达到保护目的。

1 S, x9 G# h& n( e1 z) D+ L0 g9 e$ `9 T, d- s3 w o

6 Y$ V& `' e; D0 l/ @5 J( z

以上2种方案均利用IPM故障输出信号封锁IPM的控制信号通道,因而弥补了IPM自身保护的不足,有效地保护了器件。

+ X @ ^- c2 o J

# y, K# f, x# D# D1 z! @- b3 T* h4 f9 N+ {: b1 t

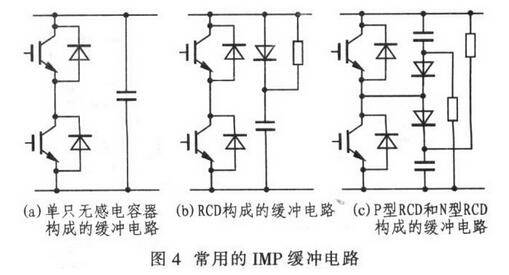

智能功率模块(IPM)的缓冲电路设计* s* I* C3 r0 ^2 x9 M7 Q, t7 t

! p/ C. c# Z- P: Q

F9 x- m3 W9 l0 @8 c0 [ R

在IPM应用中,由于高频开关过程和功率回路寄生电感等叠加产生的di/dt、dv/dt和瞬时功耗会对器件产生较大的冲击,易损坏器件,因此需设置缓冲电路(即吸收电路),目的是改变器件的开关轨迹,控制各种瞬态过压,降低器件开关损耗,保护器件安全运行。

! v' F7 Z2 R9 K N8 k- ^' x

6 k9 Z& b% Y. o+ L8 P# V- j9 h( C

; V5 y2 ?/ E. c0 p6 m

5 z2 ]+ V4 F+ Q+ g( H! X/ k% j: v. C3 ?- j

) I; F5 P" q$ o; j- m

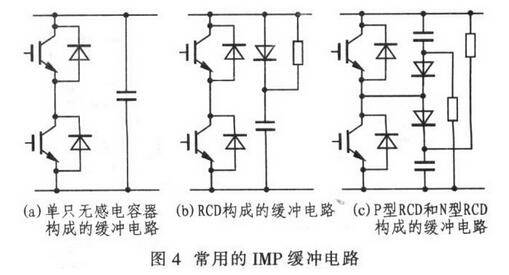

图4为常用的3种IPM缓冲电路。图4(a)为单只无感电容器构成的缓冲电路,对瞬变电压有效且成本低,适用于小功率IPM。图4(b)为RCD构成的缓冲电路,适用于较大功率IPM.缓冲二极管D可箝住瞬变电压,从而抑制由于母线寄生电感可能引起的寄生振荡。其RC时间常数应设计为开关周期的1/3,即r=T/3=1/3f。图4(c)为P型RCD和N型RCD构成的缓冲电路,适用于大功率IPM。功能类似于图4(b)所示的缓冲电路,其回路电感更小。若同时配合使用图4(a)所示的缓冲电路。还能减小缓冲二极管的应力,缓冲效果更好。

- D/ y+ D, T9 r5 {

6 N8 Q* v' q! w0 n' y- _4 X( o. O7 J {9 q) l7 f" K7 p/ U

在图4(c)中,当IGBT关断时,负载电流经缓冲二极管向缓冲电容器充电,同时集电极电流逐渐减少,由于电容器二端的电压不能突变,所以有效地限制了IGBT集电极电压上升率dv/dt。也避免了集电极电压和集电极电流同时达到最大值。IGBT集电极母线电感、电路及其元件内部的杂散电感在IGBT开通时储存的能量,这时储存在缓冲电容器中。当IGBT开通时,集电极母线电感以及其他杂散电感又有效地限制了IGBT集电极电流上升率di/dt.同样也避免了集电极电压和集电极电流同时达到最大值。此时,缓冲电容器通过外接电阻器和IGBT开关放电,其储存的开关能量也随之在外接电阻器和电路、元件内部的电阻器上耗散。如此,便将IGBT运行时产生的开关损耗转移到缓冲电路,最后在相关电阻器上以热的形式耗散,从而保护IGBT安全运行。

* X' P8 H3 N4 O+ J( i7 u0 m0 R6 P! P9 P* g* L: x6 Y `

7 ?& a& ~: E! h2 W5 k" d+ K5 V

图4(c)中的电阻值和电容值按经验数据选取:如PM200DSA060的电容值为0.221xF~0.47xF,耐压值是IGBT的1.1倍~1.5倍,电阻值为10?—20,电阻功率按P=fCU2xlO-6计算,其中f为IGBT工作频率,u为IGBT的工作峰值电压。C为缓冲电路与电阻器串联电容。二极管选用快恢复二极管。为了保证缓冲电路的可靠性,可以根据功率大小选择封装好的图4所示的缓冲电路。; K3 j( S# h2 `" G8 ~3 O+ Z

3 P1 n- ?6 A3 u0 p. y3 u

8 w$ q* F: f* W4 q7 y( e. {5 i另外,由于母线电感、缓冲电路及其元件内部的杂散电感对IPM尤其是大功率IPM有极大的影响,因此愈小愈好。要减小这些电感需从多方面人手:直流母线要尽量地短,缓冲电路要尽可能地靠近模块,选用低电感的聚丙烯无极电容器、与IPM相匹配的快速缓冲二极管及无感泄放电阻器。! [: h I1 E K( t3 h

8 |1 ^9 d9 W% V9 G3 L. G$ M

4 ?6 K: F4 S$ D' p. o; N& f/ h3 m! J, A, |

! X& b! |6 I8 e

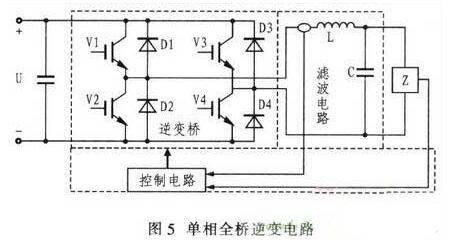

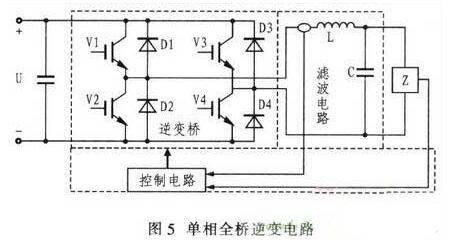

2 F, ^# `$ e$ y9 Y; I& S4 y智能功率模块(IPM)在单相全桥逆变器中的应用图5所示的单相全桥逆变电路主要由逆变电路和控制电路组成。逆变电路包括逆变全桥和滤波电路,其中逆变全桥完成直流到交流的变换.滤波电路滤除谐波成分以获得需要的交流电,控制电路完成对逆变桥中开关管的控制并实现部分保护功能。

: N; B; R# N' N' Q4 t/ E1 \' P# c, o, ^: C: D

# b/ ]3 t R9 j: |. h. |

图中的逆变全桥由4个开关管和4个续流二极管组成,工作时开关管在高频条件下通断.开关瞬间开关管电压和电流变大,损耗大,结温升高,加上功率回路寄生电感、振荡及噪声等。极易导致开关管瞬间损坏,以往常用分立元件设计开关管的保护电路和驱动电路,导致电路庞大且不可靠。

+ X# ]2 \3 j3 ~# e

4 r$ v' @ `2 f" M6 e; z6 g$ N9 n5 X. Z* N8 }, T* K5 A

本文采用一对PM200DSA060双单元IPM模块分别代替图中Vl、D1、V2、D2组合和V3、D3、v4、D4组合构成全桥逆变电路,利用DSP对IPM的控制,完成了中频率20kW、230V逆变器的设计和调试,采用了如上所述的驱动电路、图4(c)中的缓冲电路和基于DSP控制的软件IPM保护电路。设计实践表明:使用IPM可简化系统硬件电路、缩短系统开发时间、提高可靠性、缩小体积,提高保护能力。$ _5 ~- N* Q" t1 z6 D; s+ ~. J

5 [7 {- E3 @4 W: v- o" f0 @

5 [7 {- E3 @4 W: v- o" f0 @

长按识别二维码关

| 欢迎光临 EDA365电子工程师网 (https://bbs.elecnest.cn/) |

Powered by Discuz! X3.2 |

- g0 O/ w, r2 }+ W5 t

- g0 O/ w, r2 }+ W5 t

5 [7 {- E3 @4 W: v- o" f0 @

5 [7 {- E3 @4 W: v- o" f0 @